Normy europejskie

Rękawice ochronne marki SUNGBOO zostały zaprojektowane i wyprodukowane z poszanowaniem wymagań poniżej przytoczonych Norm Europejskich. Z całą odpowiedzialnością deklarujemy, iż nasze rękawice stanowią bezpieczne Środki Ochrony Indywidualnej kategorii I lub II - o ile są używane zgodnie z ich przeznaczeniem i właściwie dobrane. Charakteryzują się najwyższą jakością użytych materiałów i wykonania, dzięki czemu zapewniają wysoki komfort pracy.

Zgodnie z Rozporządzeniem Parlamentu Europejskiego i Rady (UE) 2016/425, określono trzy kategorie zagrożeń, przed którymi Środki Ochrony Indywidualnej (ŚOI) mają chronić użytkowników:

- Kategoria I: zagrożenia minimalne

- Kategoria II: zagrożenia nieuwzględnione w kategorii I i III

- Kategoria III: zagrożenia, które mogą mieć bardzo poważne konsekwencje jak śmierć lub nieodwracalne szkody na zdrowiu

EN ISO 21420:2020

Rękawice ochronne - Wymagania ogólne i metody badań

Niniejsza norma europejska zastępuje dotychczasową normę EN 420:2003. Określono w niej wymagania ogólne i stosowne procedury badań dotyczące projektowania i konstrukcji rękawic, nieszkodliwości, wygody użytkowania i skuteczności, a także znakowania oraz informacji dostarczanych przez producenta, które mają zastosowanie do wszystkich rękawic ochronnych. Norma nie dotyczy właściwości ochronnych rękawic i nie powinna być stosowana osobno, lecz tylko łącznie z odpowiednimi normami przedmiotowymi.

Bezpieczeństwo

Istotną zmianą w odniesieniu do normy EN 420:2003 jest zapewnienie, iż materiały użyte do produkcji rękawic ochronnych nie mają wpływu na zdrowie użytkownika. Nowa norma EN ISO 21420 skupia się na bezpieczeństwie i wprowadza następujące zmiany:

- nowy próg zawartości DMF (dimetyloformamid) dla rękawic powlekanych poliuretanem (PU) - wymagany jest poziom DMF poniżej 1000 mg/kg lub 1000 ppm.,

- umożliwia dostosowanie do przepisów REACH, dotyczących substancji niebezpiecznych i substancji wzbudzających szczególnie duże obawy (rejestracji, oceny, udzielania zezwoleń i stosowanych ograniczeń dotyczących substancji chemicznych),

- poziom wielopierścieniowych węglowodorów aromatycznych (WWA) dla materiałów z tworzyw sztucznych mających bezpośredni kontakt ze skórą (tylko rękawice powlekane) powinien być mniejszy niż 1 mg/kg,

Właściwości elektrostatyczne

Zmiana dotyczy również właściwości elektrostatycznych. Nowa norma EN 16350 ustala poziom odporności na opór pionowy, poniżej 108 Ohm oraz wprowadza nowe oznaczenie, które należy umieścić na rękawicach.

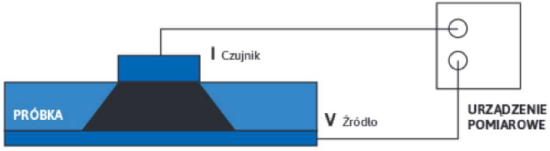

- Dla stref ATEX (od fr. Atmosphères Explosibles – strefa zagrożona wybuchem) właściwości elektrostatyczne muszą być testowane zgodnie z normą EN 16350 (metoda testowa EN 1149-2). Zgodnie z tą normą każdy materiał użyty w rękawicach musi charakteryzować się niską rezystancją pionową, której wartość określono jako <108 omów.

Nowy piktogram do umieszczenia na rękawicach.

EN 1149-2 definiuje metodę testowania umożliwiającą pomiar rezystancji pionowej, czyli wyrażonej w omach rezystancji materiału między dwiema umieszczonymi na przeciwnych powierzchniach testowanej próbki elektrodami o potencjale 100 ±5 V, w temperaturze 23C i wilgotności względnej 25%.

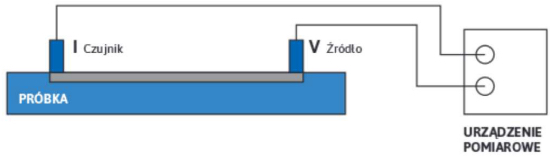

- Dla innych właściwości elektrostatycznych należy zastosować metodę testową EN 1149-1 lub EN 1149-3. Brak piktogramu.

EN 1149-1 definiuje metodę testowania umożliwiającą pomiar oporności powierzchniowej (Ω), czyli wyrażonej w omach rezystancji wzdłuż powierzchni materiału między dwiema określonymi elektrodami (umieszczonymi na testowanej próbce) o potencjale 100 ±5 V.

EN 1149-3 definiuje metodę testowania umożliwiającą pomiar czasu połowicznego zaniku ładunku. T50 (s) to czas, jaki musi upłynąć do zaniku 50% ładunku znajdującego się na materiale, powstałego w wyniku przyłożenia do niego.

Rozmiary rękawic

Zmiany dotyczą także rozmiarów rękawic. Nowa norma EN ISO 21420 nakłada obowiązek określania własnych systemów rozmiarów, które muszą odpowiadać rozmiarom dłoni użytkownika rękawicy (długość i obwód dłoni):

- w przypadku rozmiaru długość rękawicy powinna być dłuższa niż długość dłoni

- dotyczy to również obwodu rękawicy i obwodu dłoni

- zakres rozmiarów

W tej chwili zakres rozmiarów wynosi od 4 do 13. Norma dopuszcza możliwość dodawania pełnych rozmiarów lub połówek poprzez ekstrapolację.

Oznakowanie

- Producenci są zobowiązani do nanoszenia oznaczeń identyfikujących partię produkcyjną wyrobu, takich jak numer partii lub data produkcji (przynajmniej miesiąc i rok) - czy data przydatności do użycia (jeżeli dotyczy).

- Norma wymaga, aby instrukcja prania rękawic była umieszczona w instrukcji użytkowania i jeśli ma to zastosowanie, to - czy rękawica była testowana przed czy po praniu.

- Deklaracja zgodności musi również być łatwo dostępna dla każdego produktu, na przykład pod adresem strony internetowej.

Uwaga: ważne certyfikaty UE uzyskane na podstawie normy EN 420 są nadal aktualne.

EN 420:2003 (zastąpiona normą EN ISO 21420:2020)

Rękawice ochronne - Wymagania ogólne i metody badań

Niniejsza norma europejska jest normą ogólną, powoływaną w przedmiotowych normach europejskich dotyczących lub mających zastosowanie do rękawic ochronnych. Norma ta nie powinna być stosowana osobno, lecz tylko łącznie z odpowiednią normą przedmiotową. Określono w niej wymagania ogólne i odpowiednie procedury badawcze dotyczące projektowania i konstrukcji rękawic, odporności materiałów rękawicy na przenikanie wody, nieszkodliwości, wygody użytkowania i skuteczności, znakowania i informacji dostarczanych przez producenta, które mają zastosowanie do wszystkich rękawic ochronnych.

Istotnym elementem normy EN 420 jest prawidłowe wymiarowanie rękawic ochronnych, zgodnie z poniższą tablicą:

| Rozmiar rękawicy | Odwód dłoni [mm] | Długość dłoni | Minimalna długość rękawicy |

|---|---|---|---|

| 6 | 152 | 160 | 220 |

| 7 | 178 | 171 | 230 |

| 8 | 203 | 182 | 240 |

| 9 | 229 | 192 | 250 |

| 10 | 254 | 204 | 260 |

| 11 | 279 | 215 | 270 |

Ponadto zaleca się, aby rękawice ochronne zapewniały tak dużą zręczność jak tylko jest to możliwe, z uwzględnieniem ich przeznaczenia. Zręczność zależy od wielu czynników, np. grubości materiału, jego elastyczności, podatności na odkształcenie. Norma EN 420:2003 określa szczegółowo sposób oznakowania rękawic ochronnych.

Znakowanie powinno zawierać następujące informacje:

- nazwę, znak handlowy lub inne dane określające producenta lub jego autoryzowanego przedstawiciela;

- oznaczenie rękawicy (nazwa handlowa lub kod pozwalający użytkownikowi jasno zidentyfikować produkt z jego producentem / autoryzowanym przedstawicielem);

- oznaczenie wielkości;

- w razie potrzeby oznaczenie daty ważności – jeżeli parametry rękawicy mogą być znacznie obniżone przez starzenie;

- w przypadku zgodności rękawicy z jedną lub kilkoma przedmiotowymi normami europejskimi – znaki graficzne odpowiednie do norm.

EN 388:2003 (zastąpiona normą EN 388:2016)

Rękawice chroniące przed zagrożeniami mechanicznymi

W niniejszej normie określono wymagania, metody badań, znakowanie oraz informacje, które mają być dostarczone, w odniesieniu do rękawic chroniących przed zagrożeniami mechanicznymi wskutek ścierania, przecięcia, rozdzierania oraz przekłucia. Ta norma ma zastosowanie tylko w połączeniu z normą EN 420.

Rękawice chroniące przed zagrożeniami mechanicznymi powinny mieć poziom skuteczności 1 lub wyższy dla co najmniej jednej z wymienionych wyżej właściwości (odporność na ścieranie, odporność na przecięcie, wytrzymałość na rozdzieranie i odporność na przekłucie) sklasyfikowanych według minimalnych wymagań dla każdego poziomu przedstawionego w poniższej tablicy.

| Badanie | Poziom 1 | Poziom 2 | Poziom 3 | Poziom 4 | Poziom 5 |

|---|---|---|---|---|---|

| Odporność na ścieranie (liczba cykli) | 100 | 500 | 2000 | 8000 | - |

| Odporność na przecięcie (wskaźnik) | 1,2 | 2,5 | 5 | 10 | 20 |

| Wytrzymałość na rozdzieranie (N) | 10 | 25 | 50 | 75 | - |

| Odporność na przekłucie (N) | 20 | 60 | 100 | 150 | - |

Profesjonalne rękawice ochronne oferowane przez SUNGBOO Sp. o.o. poddawane są testom laboratoryjnym, przeprowadzanym w niezależnych laboratoriach badawczych, które określają ich właściwości fizyczne.

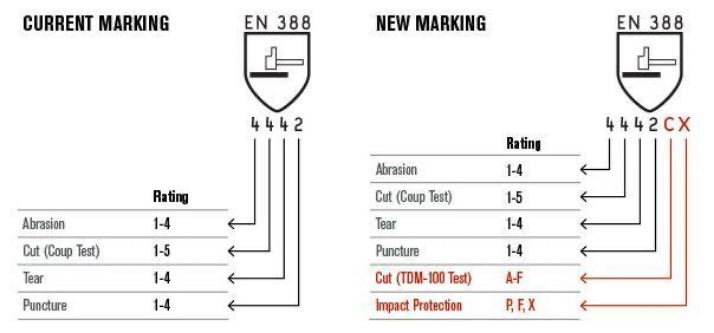

Wyniki testów prezentowane są w formie nadruku na części grzbietowej rękawicy lub jako informacja nadrukowana na metce i są prezentowane w formie piktogramu. Następujący, poniżej prezentowany, przykładowy piktogram, informuje nas o tym, iż dana rękawica ochronna charakteryzuje się najwyższym poziomem odporności na ścieranie (4), najniższym poziomem odporności na przecięcie (1), średnim poziomem odporności na rozdarcie (2) i najniższym poziomem odporności na przekłucie (1).

Zakres możliwych wyników (odporności) na przytoczone ryzyka mechaniczne przedstawia się następująco:

| Odporność na | Wartości |

|---|---|

| Ścieranie | 0-4 |

| Przecięcie | 0-5 |

| Rozdarcie | 0-4 |

| Przekłucie | 0-4 |

Wszystkie wymienione ryzyka mechaniczne mają istotne znaczenie dla produktu, Klientów i użytkowników. Różne wyniki testów, a więc różne poziomy odporności mechanicznych sugerują konieczność właściwego doboru poszczególnych typów rękawic ochronnych do różnego typu wykonywanych prac. Na przykład praca w warunkach ryzyka skaleczenia wymaga użycia rękawic antyprzecięciowych, a więc takich, które charakteryzują się wysoką odpornością na przecięcie. Aby zbadać ten parametr, zgodnie z normą EN 388:2003, przeprowadza się badanie zwane Coupe test, które polega na przesuwaniu ostrza noża z naciskiem 5N do przodu i z powrotem, oraz na obserwacji po ilu cyklach cięcia próbka dzianiny rękawicy ulega przecięciu.

EN 388:2016

Rękawice chroniące przed zagrożeniami mechanicznymi

W niniejszej normie określono wymagania, metody badań, znakowanie oraz informacje, które powinny być dostarczone, w odniesieniu do rękawic chroniących przed zagrożeniami mechanicznymi wskutek ścierania, przecięcia ostrzem, rozdzierania, przekłucia oraz, jeśli to dotyczy, uderzenia. Niniejsza norma jest przeznaczona do stosowania w połączeniu z EN 420.

Z uwagi na to, iż rynek środków ochrony indywidualnej rozwinął się w sposób imponujący i wiele produktów charakteryzuje się (pozornie) podobnymi poziomami ochrony zgodnie z normą EN388:2003 powstała potrzeba, aby parametry mechaniczne rękawic zostały doprecyzowane. Pozwoliła na to znowelizowana norma EN 388:2016.

Ma to szczególne znaczenie dla rękawic antyprzecięciowych. Coupe test, o którym piszemy przy normie EN 388:2003 został tutaj doprecyzowany zgodnie z metodą ISO 13997 zwaną również metodą TDM-100. W przypadku tej metodologii używa się innego narzędzia w trakcie testowania, a szczególne znaczenie ma kontrola ostrości narzędzia do cięcia próbki materiału.

Do piktogramu dodano piąty znak, tj. literę od A do F, która oznacza odporność na przecięcie. Oznaczenie cyfrowe odporności na przecięcie – jako wynik „starego” Coupe test może również widnieć na piktogramie i będzie dodatkowym punktem odniesienia. Dodatkowo, badanie odporności rękawic na przetarcie wykonuje się nowym rodzajem papieru ściernego (Klingspor PL31B 180), który jest bardziej powtarzalny. A zatem wynik badania jest bardziej precyzyjny, niż uprzednio.

Ponadto, rękawice które zaprojektowano jako ochronne przeciwko uderzeniom, bada się na ich odporność przed tym ryzykiem („impact protection”), zgodnie z normą EN 13594:2015. Jeśli wynik testu jest pozytywny, określa się go literą P, jeśli jest negatywny literą F lub jeśli nie badano stosuje się literę X.

O wynikach testów informuje nas piktogram, który jest nieco bardziej rozbudowany. Poniższy schemat pokazuje nam sposób oznakowania rękawic ochronnych wg. aktualnie jeszcze obowiązującej normy EN 388:2003 (na rysunku jako „current marking”), oraz wg. nowej normy EN 388:2016 (na rysunku jako „new marking”), która już wchodzi do użytku i świadomości wszystkich profesjonalnych producentów, kupców i użytkowników rękawic ochronnych.